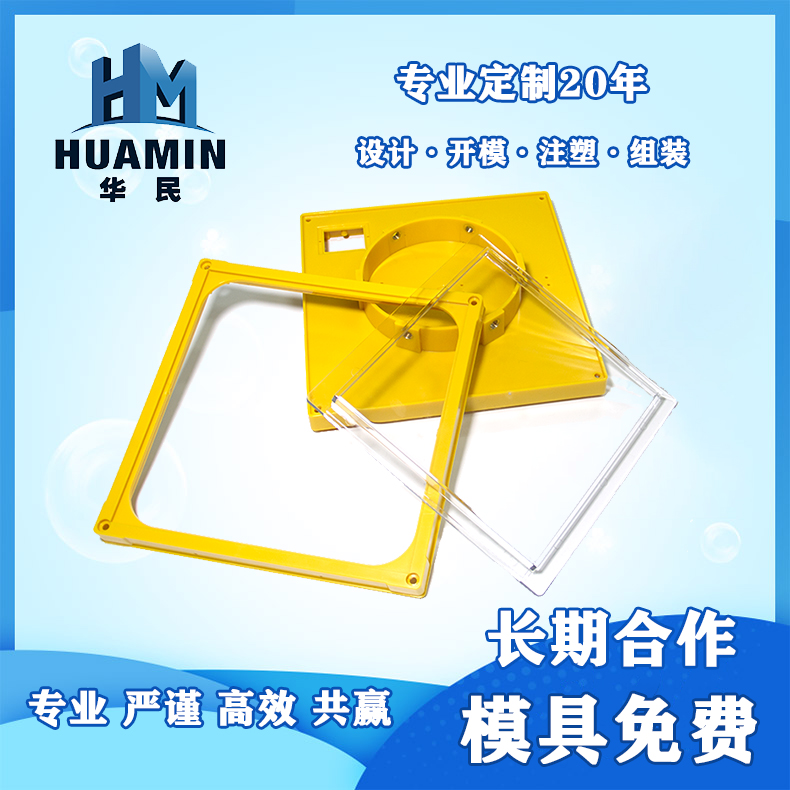

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

注塑件缺陷的特征:

注塑塑料制品過程不完全,因為模腔沒有填滿塑料或注塑過程缺少某些細節。

可能出現問題的原因:

(1).塑料制品廠在生產過程中注塑速度不足。

(2).塑料短缺。

(3).螺桿在行程結束處沒留下螺桿墊料。

(4).運行時間變化。

(5).射料缸溫度太低。

(6).注塑壓力不足。

(7).射嘴部分被封。

(8).射嘴或射料缸外的加熱器不能運作。

(9).注塑時間太短。

(10).塑料貼在料斗喉壁上。

(11).注塑機容量太小(即注射重量或塑化能力)。

(12).模溫太低。 (13).沒有清理干凈模具的防銹油。

(14).止退環損壞,熔料有倒流現象。

解決方法:

(1).增加注塑速度。

(2).檢查料斗內的塑料量。

(3).檢查是否正確設定了注射行程,需要的話進行更改。

(4).檢查止逆閥是否磨損或出現裂縫。

(5).檢查運作是否穩定。

(6).增加熔膠溫度。

(7).增加背壓。

(8).增加注塑速度。

(9).檢查射嘴孔有沒有異物或未塑化塑料。

(10).檢查所有的加熱器外層用安培表檢驗能量輸出是否正確。

(11).增加螺桿向前時間。

(12).增料斗喉區的冷卻量,或降低射料缸后區溫度。

(13).用較大的注塑機。

(14).適當升高模溫。

(15).清理干凈模具內的防銹劑。

(16).檢查或更換止退環。

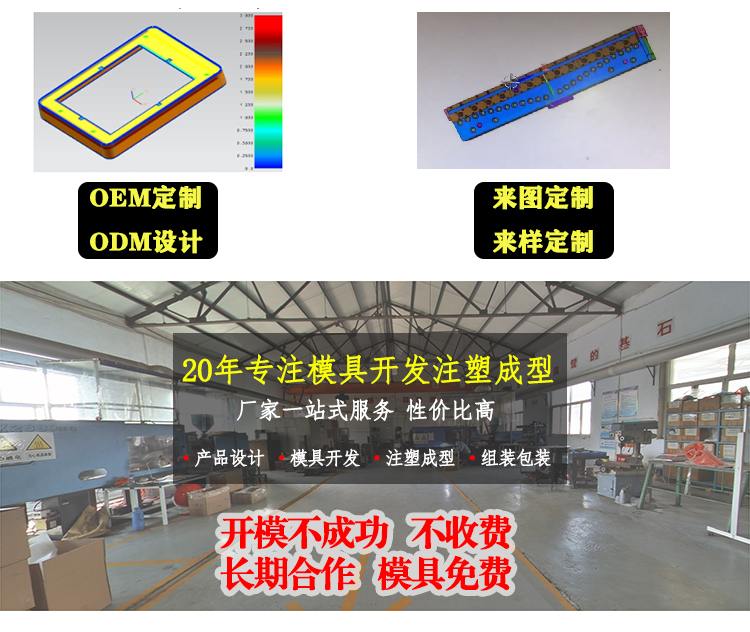

比起傳統射出成型,深州華民機械有限公司是最完善的注塑加工廠使用的雙料共射射出成型制程有如下的優點:1、核心料可以使用低黏度的材料來降低射出壓力。2、從環保的考慮,核心料可以使用回收的二次料。3、根據不同的使用特性,如厚件成品皮層料使用軟質料,核心料使用硬質料或者核心料可以使用發泡塑料

①調節及控制料流速度,防止倒流。當注射壓力消失后, 封鎖型腔,使尚未冷年固化的塑料不會倒流回分流道。②熔體經過澆口時,會因剪切及擠壓而升溫,有利于熔體的填充型腔。③在多腔注塑模具中,當分流道采用非平衡布置時,可以通過改變澆口的大小來控制進料量,使各腔能在差不多相同的時間內同時充滿,這稱為人工平衡進料。

一、產品設計:設計塑件的形體結構時,應注意塑件的厚度與熔料填充時的極限流動長度。在注射成型中,塑件的厚度通常為1 ~ 3mm,大型塑件為3~ 6mm。二、原材料:1、更換材料或添加助劑以改善流動性。 2、將噴嘴拆下清理或擴大模具冷料穴和流道截面面積

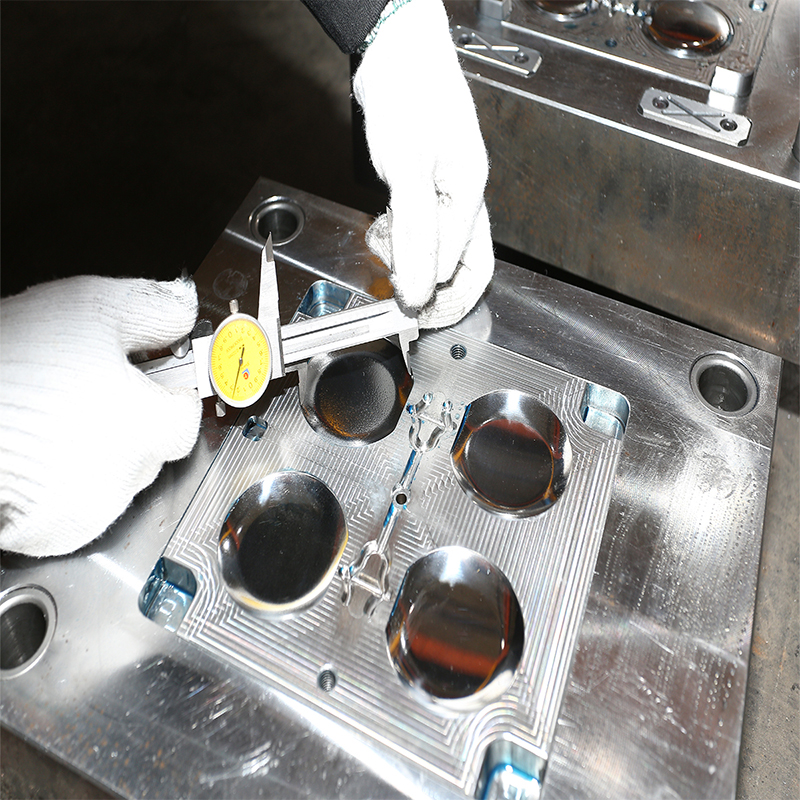

注塑模具的定義: 塑料注射成型所用的模具稱為注塑成型模具,簡稱注塑模。注塑模能一次成型外形復雜、尺寸精確高或帶有嵌件的塑料制品。“七分模具,三分工藝”。對注塑加工來說,模具和注塑機一樣對成型品的質量有很大的影響,甚至可以說模具比注塑機所起的作用更大;在注塑成型時如果對模具不充分了解

各種塑料的流動性也因各成型因素而變,主要影響的因素有如下幾點: ①溫度料溫高則流動性增大,但不同塑料也各有差異,PS (尤其耐沖擊型及MFR值較高的)、PP、PA、PIOMA、改性聚苯乙烯(如ABS、AS)、 PC、CA等塑料的流動性隨溫度變化較大。對PE、POM、則溫度增減對其流動性影響較小。所