我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

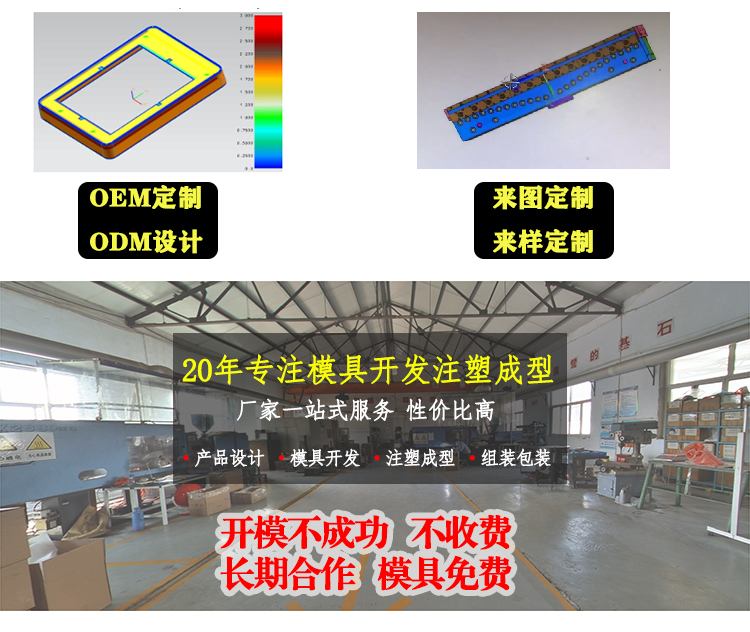

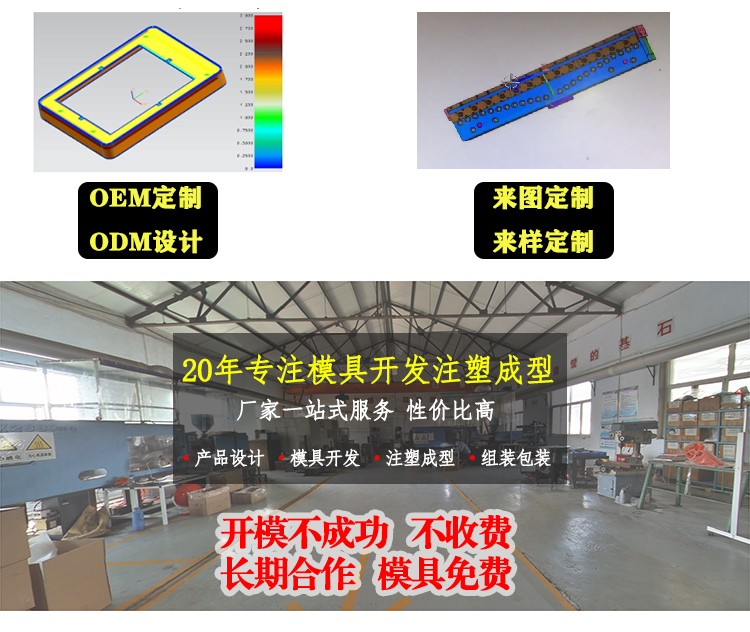

我們專業做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

填充階段

塑料制品廠在加工塑料產品時的填充是整個注塑循環過程中的第一步,時間從模具閉合開始注塑算起,到模具型腔填充到大約95%為止。理論上,填充時間越短,成型效率越高,但是實際中,成型時間或者注塑速度要受到很多條件的制約。

高速填充。高速填充時剪切率較高,塑料由于剪切變稀的作用而存在粘度下降的情形,使整體流動阻力降低;局部的粘滯加熱影響也會使固化層厚度變薄。因此在流動控制階段,填充行為往往取決于待填充的體積大小。即在流動控制階段,由于高速填充,熔體的剪切變稀效果往往很大,而薄壁的冷卻作用并不明顯,于是速率的效用占了上風。

低速填充。熱傳導控制低速填充時,剪切率較低,局部粘度較高,流動阻力較大。注塑加工由于熱塑料補充速率較慢,流動較為緩慢,使熱傳導效應較為明顯,熱量迅速為冷模壁帶走。加上較少量的粘滯加熱現象,固化層厚度較厚,又進一步增加壁部較薄處的流動阻力。

由于噴泉流動的原因,在流動波前面的塑料高分子鏈排向幾乎平行流動波前。因此兩股塑料熔膠在交匯時,接觸面的高分子鏈互相平行;加上兩股熔膠性質各異(在模腔中滯留時間不同,溫度、壓力也不同),造成熔膠交匯區域在微觀上結構強度較差。在光線下將零件擺放適當的角度用肉眼觀察,可以發現有明顯的接合線產生,這就是熔接痕的形成機理。熔接痕不僅影響塑件外觀,同時由于微觀結構的松散,易造成應力集中,從而使得該部分的強度降低而發生斷裂。

一般而言,在高溫區產生熔接的熔接痕強度較佳,因為高溫情形下,高分子鏈活動性較佳,可以互相穿透纏繞,此外高溫度區域兩股熔體的溫度較為接近,熔體的熱性質幾乎相同,增加了熔接區域的強度;反之在低溫區域,熔接強度較差。

注塑壓力是由注塑系統的液壓系統提供的。液壓缸的壓力通過注塑機螺桿傳遞到塑料熔體上,塑料熔體在壓力的推動下,經注塑機的噴嘴進入模具的豎流道(對于部分模具來說也是主流道)、主流道、分流道,并經澆口進入模具型腔,這個過程即為注塑過程,或者稱之為填充過程。壓力的存在是為了克服熔體流動過程中

注塑成型是一門工程技術,它所涉及的內容是將塑料轉變為有用并能保持原有性能的制品。開模注塑注射成型的重要工藝條件是影響塑化流動和冷卻的溫度,壓力和相應的各個作用時間。 1、料筒溫度:注射模塑過程需要控制的溫度有料筒溫度,噴嘴溫度和模具溫度等。前兩程溫度

塑件尺寸精度是指所獲得的塑件尺與塑件圖中尺寸的符合程度,即所獲得塑件尺寸的準確度。影響塑件精度的因素有很多,包括以下幾個方面。1、模具的制造精度及磨損程度這些 會直接影響塑件尺寸精度。2、塑料制品收縮率的波動一 般結晶性塑料和半結晶性塑料(POM和PA等)的收縮率比無定形塑料的大,范圍寬,波

聚甲基丙烯酸甲酯(PMMA) 在塑料加工中它俗稱有機玻璃,是光學性能最好的塑料。PMMA力學和電學性能一般,熱膨脹系數是無機玻璃的8-10倍,長期使用溫度僅為80度,吸濕性偏高,水中浸泡24h后吸水率達到0.1%-0.4%。PMMA能注塑、擠出和熱成型透明制品也可以澆鑄成型,將液體的PMMA單體和催化劑一起注入模具

模具方面:(1)注塑加工廠家注塑模具頂出要平衡,如頂桿數量、截面積要足夠,脫模斜度要足夠,型腔面要有足夠光滑,這樣才防止由于外力導致頂出殘余應力集中而開裂。(2)制件結構不能太薄,過渡部分應盡量采用圓弧過渡,避免尖角、倒角造成應力集中。(3)盡量少用金屬嵌件,以防止嵌件與制件收縮率不同造成